нет комментариев

нет комментариев

Организация и внедрение бережливого производства на предприятии

Концепция бережливого производства возникла в середине прошлого века благодаря внедрению оптимизации технологических процессов в компании «Тойота». Сегодня оно представляет целостную систему идей и практических подходов, главной целью которых является уменьшение потерь и создание максимально полезной, конкурентоспособной продукции.

Суть концепции

Под бережливым производством понимается концепция оптимизации бизнес-процессов, основная цель которой устранение или сокращение всех видов потерь, а также стремление максимально удовлетворить потребности конечного потребителя продукции.

Создателем концепции бережливого производства является Тайтти Оно – один из разработчиков производственной системы японской компании «Тойота». Именно он начал внедрение системы оптимизации производства в 1950-х годах.

Оно выделил 7 видов потерь, которые можно и нужно сокращать. Они связаны с неэффективным использованием ресурсов из-за:

- перепроизводства;

- длительного ожидания;

- излишков запасов;

- лишних передвижений материальных ценностей;

- выпуска продукции с дефектами (потери, связанные с ремонтом);

- лишней транспортировки;

- ненужных стадий обработки.

Все эти виды деятельности признаются потерями, потому что они не создают дополнительной ценности продукта для потребителя. Поэтому понятие бережливого производства можно сформулировать и по-другому: это такая организация бизнес-процессов, благодаря которой все ресурсы затрачиваются исключительно для увеличения ценности продукции, ее полезности для потребителя.

Впоследствии американские эксперты Джеффри Лайкер, Дэнижл Джонс и Джеймс Вумек исследовали феномен успеха корпорации «Тойота» и ввели название «бережливое производство» (англ. «lean production» – дословно «стройное производство»).

Сам Тайтти Оно не пользовался подобной терминологией. Он изучал бизнес-процессы на конкретных примерах и пришел к выводу о том, что основные потери связаны с перепроизводством. Американские специалисты добавили еще одну категорию потерь, связанных с нереализованным профессиональным потенциалом работников. Схематически эту систему идей можно представить так:

Однако впоследствии стало понятно, что данную схему можно дополнить любыми другими категориями, которые также соответствуют определению понятия «потеря». В список можно включить любые лишние процессы, которые отнимают ресурсы, но в то же время не увеличивают пользу продукции для потребителя, т.е. не способствуют росту платежеспособного спроса на нее.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Историческая справка

Концептуально принципы бережливого производства изначально были сформулированы и апробированы знаменитым американским промышленником Генри Фордом. Ему удалось наладить производство серии достаточно качественных автомобилей с низкой себестоимостью благодаря внедрению конвейера.

Однако идеи Форда имели разрозненный, несистемный характер и не рассматривали возможность использования творческого потенциала работников. Им предлагалось выполнять только конкретные, четкие задачи, не предполагавшие личной инициативы по совершенствованию процесса.

10 методов бережливого производства

Изучение организации бережливого производства продолжается до сих пор. Опыт отечественных и зарубежных экспертов позволяет выделить по крайней мере 10 эффективных способов внедрения этой концепции в любой бизнес-процесс.

Картирование

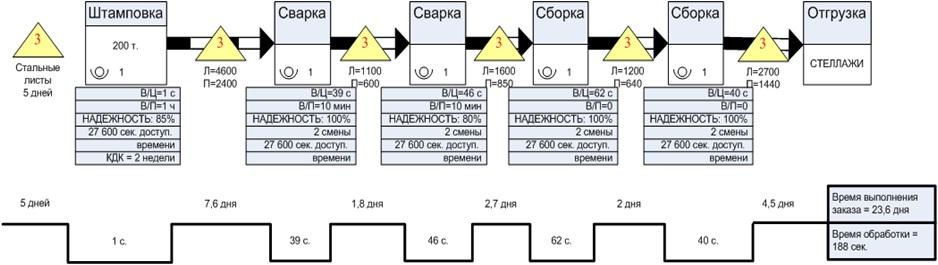

Картирование – это схематическое (графическое) отражение потока создания материального или информационного продукта, обладающего полезными для потребителя свойствами. Этот инструмент позволяет создать карту потока, отражающую весь процесс создания ценности, т.е. таких свойств продукции, которые действительно смогут удовлетворить потребности клиента.

В результате применения метода исследователи получают графическую схему процесса, описывающую каждый его этап – например, штамповка изделия, его сварка, сборка и отгрузка.

Благодаря разработке этой схемы, экспертам удается увидеть технологическую цепочку и ответить на главные вопросы, связанные с:

- оценкой действий с точки зрения их соответствия главной цели – увеличения дополнительной ценности продукции;

- временными затратами на каждом этапе;

- возможностью оптимизации процесса за счет сокращения или полного избавления от потерь.

Картирование предполагает изучение технологического цикла, которое проводят в 4 этапа:

- Создание актуальной карты нынешнего состояния «как есть».

- Анализ потока и формулирование выводов.

- Создание карты, отражающей желаемое состояние «как будет».

- Разработка конкретной стратегии по улучшению.

Вытягивающее производство

Это подход, отражающий основную суть бережливого производства. Он предполагает оптимизацию технологической цепочки, благодаря которой объем продукции на каждом этапе должен соответствовать только потребностям следующих стадий (а в результате – нуждам заказчика).

Внедрение подобной системы позволяет избежать перепроизводства отдельных элементов продукции (например, дверей для автомобиля, корпуса, деталей для механизма двигателя). Поэтому тщательный расчет помогает устранить потери, связанные с появлением излишков и затратой ресурсов на их хранение, обслуживание и т.п.

Система Канбан

Этот инструмент дает возможность наладить непрерывное производство в условиях отсутствия запасов. Все ресурсы используются малыми партиями и поставляются на предприятие точно в срок в конкретную точку (конвейер, цех сборки и т.п.). Подобный подход развивает идеи вытягивающего производства. Как в том, так и в другом случае удается экономить количество ресурсов, время для их использования, пространство для хранения и другие активы.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Кайдзен

Это инструмент анализа времени, затраченного на производственные процессы. Основная задача Кайзен – убрать все лишние процессы, чтобы обеспечить более быстрое исполнение задачи без потери качества результата. Концепция предполагает постоянное совершенствование технологического цикла, т.е. мониторинг эффективности использования ресурсов, в том числе времени.

Например, одна из стадий изготовления детали занимает 10 минут, вторая – 20 минут, третья – 30 минут. В результате полный цикл займет 60 минут. Однако если объединить второй этап с третьим, удастся сэкономить 6 минут, т.е. 10% от изначального объема. Это очень большая величина, значение которой усиливается благодаря эффекту масштаба, свойственному массовому производству. Поэтому в результате подобная организация приведет к экономии миллионов рублей.

Система 5C

Инструмент предполагает создание условий эффективного рабочего места в офисе или на производстве. Инструмент получил свое название благодаря 5 английским словам, начинающимся на букву «С». Каждое из этих слов представляет собой принцип, который необходимо соблюдать при создании любого рабочего места. В переводе на русский они звучат так:

- Сортировка – на месте сотрудника должны находиться только ценные инструменты, материалы, документы.

- Рациональное расположение – каждый из этих предметов должен размещаться на заранее определенном месте в соответствии с принятой логистикой.

- Уборка: на месте всегда должен поддерживаться порядок и чистота.

- Стандартизация – постоянное соблюдение порядка на основе первых 3 принципов.

- Совершенствование: наряду с поддержанием порядка сотрудник должен проявлять и стремление к его совершенствованию.

Быстрая переналадка

Этот принцип бережливого производства в дословном переводе означает «Смена штампа за 1 минуту» (англ. «Single Minute Exchange of Die»). Он позволяет создать инструкции для работников, содержащие практические рекомендации по переналадке оборудования в кратчайшие сроки (до 10 минут).

Подход можно реализовать благодаря стандартизации механизмов, их элементов, а также утверждению единого порядка действий работников, механизации всех или части их функций. Для этого все операции разделяют на 2 категории:

- Внутренние – их можно выполнить только после остановки работы механизма. Пример – замена формы пресса возможна только после его выключения.

- Внешние – операции, которые можно выполнить во время работы механизма. Пример – подбор болтов для фиксирования формы можно сделать, не выключая пресс.

Если перевести максимально большое количество действий из первой категории во вторую, переналадка действительно может занять считанные секунды, благодаря чему экономится время и другие ресурсы. Например, в усовершенствованном варианте смена происходит в 1 касание и занимает до 100 секунд.

Уход за оборудованием

Уход осуществляется постоянно и обеспечивается всеми сотрудниками. Его основная цель заключается в ранней диагностике дефектов, которые могут вывести механизмы из строя. Этот подход бережливого производства реализуется благодаря составлению четкого графика технического обслуживания, предполагающего выполнение различных действий:

- смазка;

- очистка;

- общий контроль;

- диагностика;

- мелкосрочный ремонт и др.

Точно вовремя

Все производственные процессы должны начинаться и завершаться в точно обозначенные сроки. В результате внедрения подобного подхода продукция с предыдущего этапа своевременно поступает к месту осуществления нового. Благодаря этому на практике обеспечивается непрерывный материальный поток создания продукта.

Визуализация

Это общий подход, применение которого позволяет упростить понимание производственных процессов любым сотрудником. Визуализация предполагает создание доступной, наглядной схемы или рисунка, с помощью которого можно быстро понять суть технологического цикла и выявить возможные потери на каждом этапе.

На практике используются различные схемы:

- Рисунки из 2 частей по принципу «было – стало».

- Рабочие инструкции (схематичное отражение действий сотрудника).

- Маркировка с помощью цветовых обозначений.

- Оконтуривание – выделение цветом и другими методами контуров объекта (например, для целей безопасности или для четкого обозначения места, где должны храниться инструменты).

- Метод «дорожных знаков» – обозначение указателями предметов, непосредственно находящихся в поле зрения сотрудника: что нужно взять, в каком количестве и где это находится.

- Доска почета, достижений работников.

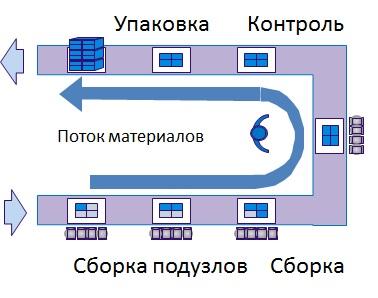

U-образные ячейки

Это принцип расположения оборудования в виде буквы «U», т.е. по дуге. Предметы должны размещаться строго в той последовательности, в которой они будут использоваться для выполнения производственной задачи. Например, сначала сборка, затем контроль, после чего упаковка.

5 причин, почему стоит применять бережливое производство

С практической точки зрения концепция бережливого производства – это дополнительный инструмент, который позволяет оптимизировать технологические процессы, сократить издержки и благодаря этому существенно увеличить прибыль предприятия. Идеи этой концепции могут применяться и применяются практически повсеместно – как на промышленных предприятиях, так и в офисах.

Мировой опыт показывает, что результаты внедрения системы дают ощутимые позитивные эффекты:

- Производительность труда в среднем вырастает на 35%-70%.

- Экономия времени достигает 25%-90%.

- Количество бракованных изделий уменьшается на 58%-99%.

- Качество продукции увеличивается до 40%.

- Рабочее/производственное пространство высвобождается на 25%-50%.

Таким образом, бережливое производство представляет собой продуманную концепцию и философию, основной целью которой является уменьшение потерь и увеличение ценности создаваемого продукта. Применение описанных инструментов позволяет значительно преуспеть в конкурентной борьбе и обеспечить компании лидирующие позиции в отрасли.